Dieser Artikel ist Teil der Serie Neue Möglichkeiten der Lkw-Auflieger Verladung. Eine Übersicht über alle Artikel finden Sie hier.

Das US-Unternehmen RailRunner tritt mit seiner “Terminal Anywhere”-Lösung in den europäischen Markt ein. Das 1996 gegründete Unternehmen bietet Verkehre mit der selbstentwickelten Umschlagtechnik seit mehreren Jahren in Nordamerika an und ist ab 2018 auch in Südafrika vertreten.

Verladetechnik

Hauptelement der Verladetechnik sind speziell entwickelte Drehgestelle, auf welche sich die LKW-Sattelauflieger oder das Containerchassis aufstützen. Die waggonlose Technologie funktioniert ohne terminalseitige Infrastruktur. Voraussetzung sind jedoch ein überfahrbares Gleis und speziell ausgestattete Auflieger / Chassis.

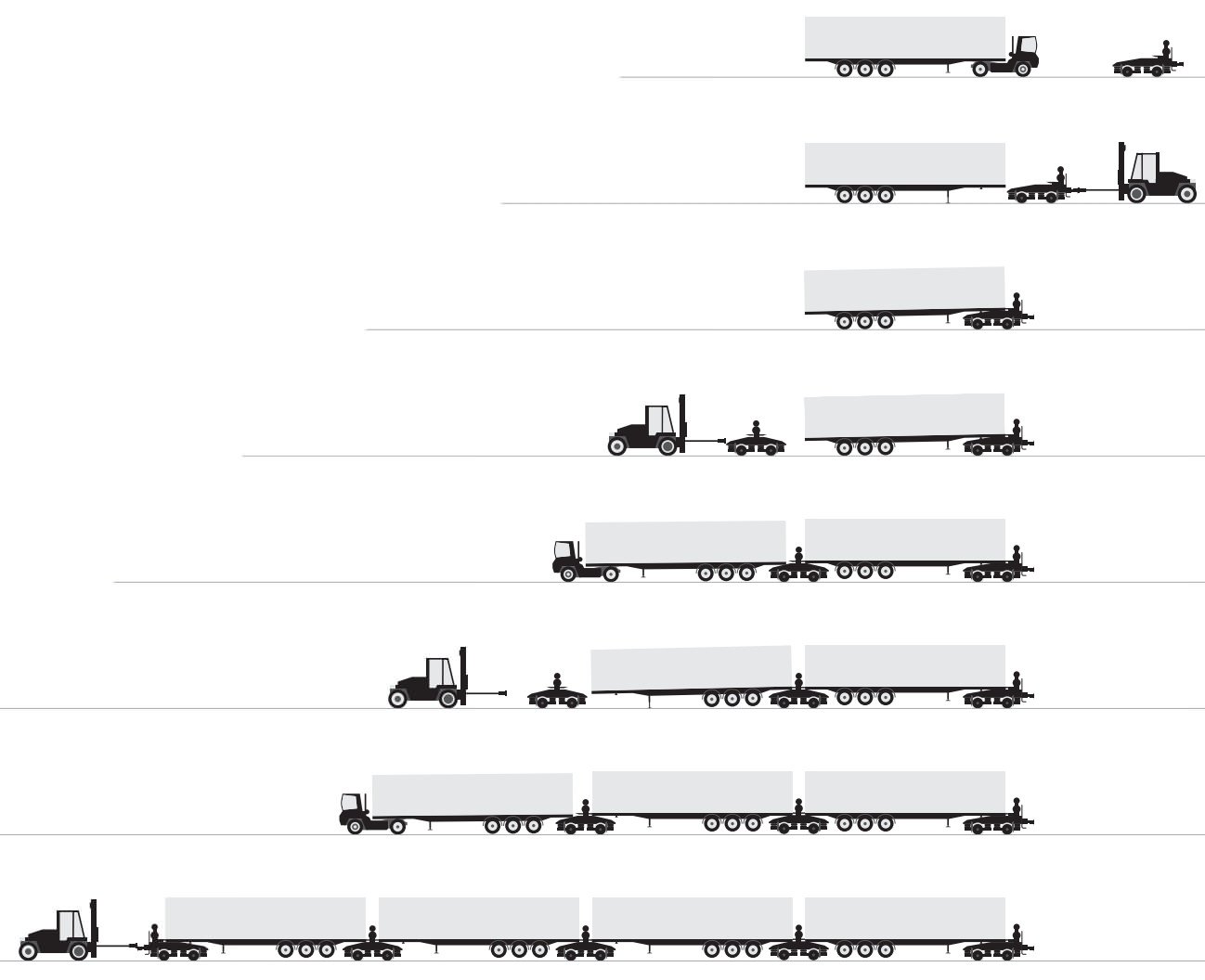

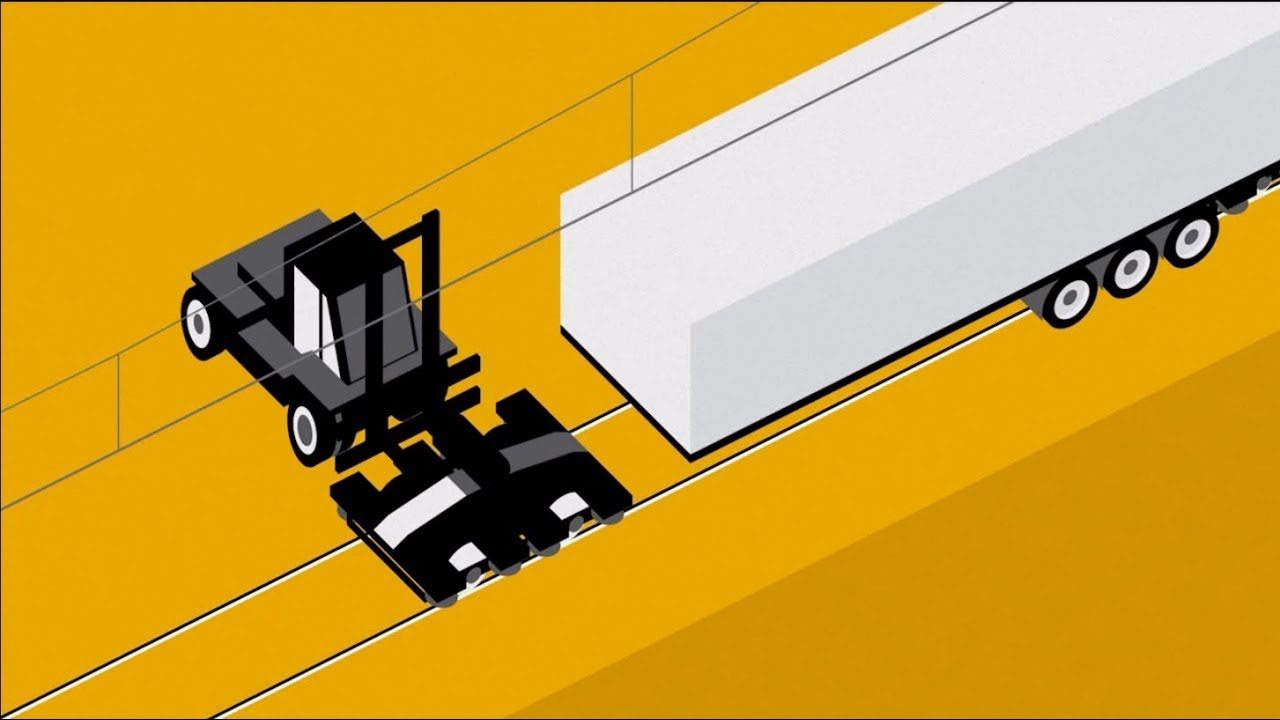

Die Ver- und Entladung erfolgt im Drive on/Drive off-Verfahren: Die Sattelzugmaschine schiebt den Auflieger bzw. das Chassis auf ein luftgefedertes Drehgestell (Transition Unit / Enddrehgestell, Gewicht 8 t), welches zuvor bspw. mit einem 10 Tonnen-Gabelstapler auf dem Gleis platziert wurde. Der Trailer gleitet auf den schrägen Rampen des Drehgestells in die Verriegelungsposition. Auf der anderen Seite wird ein weiteres Drehgestell (Intermediate Unit / Mitteldrehgestell, Gewicht 7 t) unter den Auflieger geschoben, die Achsen lösen sich vom Boden und schweben über dem Gleis. Dieser Vorgang wiederholt sich bis zur vollen Wagengruppe oder Zuglänge. Als letztes setzt der Stapler eine zweite Transition Unit an, der Zug bzw. die Wagengruppe ist nun voll kompatibel mit allen Lokomotiven und konventionellen Waggons.

Für die Bildung einer Wagengruppe bzw. eines Zuges werden je nach Anzahl der transportierten Auflieger mehrere Intermediate Units (Mitteldrehgestelle), zwei Transition Units (Enddrehgestelle), ein Terminal-Traktor, ein Stapler mit einer Hubkraft von 10 t und ein Luftkompressor benötigt.

Die Drehgestelle – bestehend aus zwei gelenkig verbundenen Unterrahmen für die beiden Radsätze sowie einem Oberrahmen – sind mit einer Luftfederung, unabhängig selbstlenkenden Achsen, einem Stoßdämpfersystem, Scheibenbremsen, Staplertaschen, ein im Drehgestell integriertes Verriegelungs- und Sicherungssystem sowie eine eingebauter Rampe für schnelle „Drive-on/Drive-off“ Zugbildung ausgestattet.

Die Luftfederung, Stoßdämpfer und die selbstlenkenden Achsen reduzieren die Reibungskräfte zwischen Rad und Schiene sowie die horizontal und vertikal wirkenden Kräfte und damit die Lärmemissionen. Durch die Scheibenbremse wird ein Aufrauen der Rad-Lauffläche verhindert. Ein zusätzlicher Gleitschutz vermeidet Flachstellen am Rad. Die Lärmreduktion liegt etwa fünf dB unter dem heutigen 2020 Standard.

Darüber hinaus werden durch die Reduktion der Vibrationen und vertikalen Stöße etwa zwei bis drei Prozent Traktionsenergie eingespart.

Der Drehgestell-Oberrahmen stützt sich über die Luftfedern und Elastomerelemente auf dem Unterrahmen ab und lässt eine Ausdrehung der Radsätze um rund 3,5 Grad zu. Dies hat niedrigere Rad-Schiene-Reibungskräfte und 30 % geringeren Verschleiß von Rad und Schiene zur Folge.

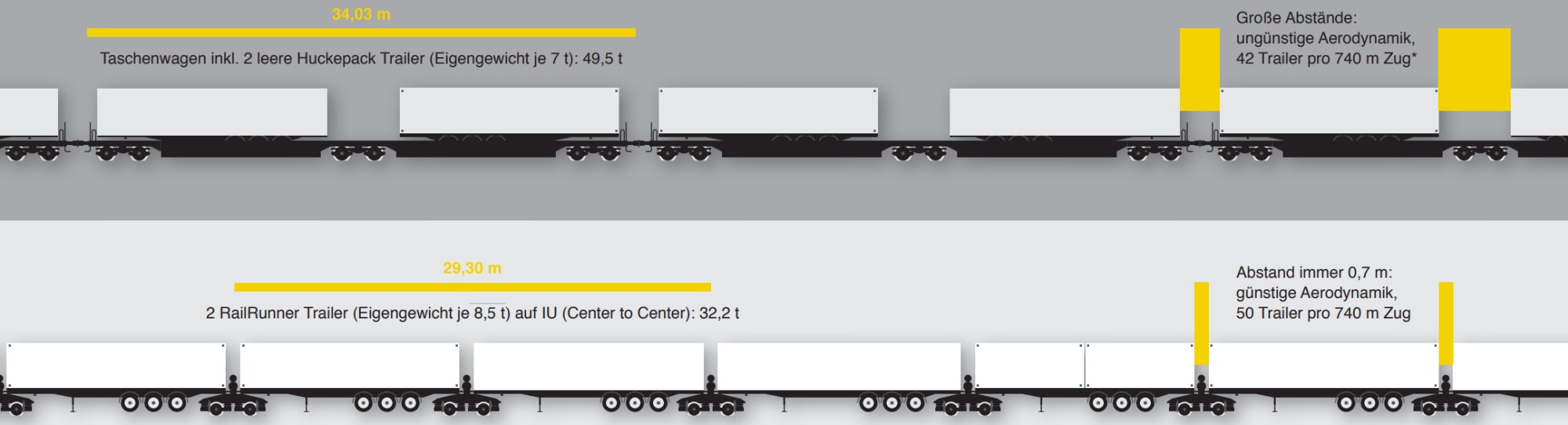

Der Abstand zwischen den Aufliegern beträgt bei RailRunner etwa 0,7 Meter. Im Vergleich mit konventionellen Taschenwagen sind die Abstände zwischen den Einheiten deutlich kleiner. So lassen sich z. B. bei Sattelaufliegern durchschnittlich zwischen 8 und 12 Ladeeinheiten mehr in einem Zug befördern. Statt 42 Trailern können 50 Trailer pro 740 Meter Zug transportiert werden.

Aufgrund des geringeren Abstands wird zudem der Windwiderstand reduziert.

Durch den Verzicht auf ein Waggonchassis werden pro Einheit knapp 10 t „Totlast“ je Sattelauflieger eingespart. Das Eigengewicht je Waggon liegt um etwa 8,65 t niedriger als bei einem Taschenwaggon, im Vergleich zu anderen Technologien fällt die Differenz noch größer aus..

Vorteile

Der Ladevorgang ist auch unter Fahrdraht möglich. Im Gegensatz zu den mit Kränen und/oder Hubstaplern ausgestatteten traditionellen Terminals im Kombinierten Verkehr werden nur ebenerdige Gleise für den Umschlag benötigt.

Laut Aussagen von RailRunner Europe soll RailRunner durch die geringeren Abstände und den Verzicht auf spezielle Infrastruktur eine Senkung der gesamten Logistikkosten (Traktion, Terminalumschlag, Betriebskosten) im Schienengüterverkehr von ca. 15 bis 20 % erzielen können. Im Vergleich zu anderen Systemen des kombinierten Verkehrs soll die Energieeinsparung u.a. wegen des geringeren Gewichts bei über acht Prozent liegen. Zudem kommt es zu einer erheblichen Reduktion der Umweltbelastungen (8 bis 10% weniger CO₂; ≥5 dB weniger Lärm unterhalb der ab 2020 gültigen Norm; weniger Schienenverschleiß).

Ein weiterer Vorteil besteht in der Möglichkeit eines einfachen Drehgestellwechsels in Ländern mit anderer Spurbreite. Zudem ist RailRunner kompatibel mit konventionellen Zugsystemen und mit Systemen für Container, Wechselbehälter und Sattelauflieger.

Nachteile

Der Transport konventioneller Auflieger ist mit dem RailRunner-System nicht möglich. Die Auflieger müssen mit Führungsschienen, Luftleitungen zur Weitergabe der Druckluft von der Lok zu den einzelnen Wagen sowie einem stabileren Rahmen zur Aufnahme der Längskräfte im Zugverband ausgestattet sein. Das Gewicht dieser Zusatzausstattung beläuft sich je Auflieger auf rund 1,5 Tonnen und je Containerchassis auf rund 800 Kilogramm. Aufgrund des im Kombinierten Ladungsverkehr höheren zulässigen Gesamtgewichts von 44 statt 40 Tonnen entstehen jedoch keine Verluste bei der möglichen Zuladung.

Aufliegern mit 3 m Eckhöhe benötigen darüber hinaus Liftachsen. Die Trailer-/Chassis-Aufnahme des Drehgestells liegt aufgrund des Lichtraumprofils europäischer Bahnstrecken zu niedrig.1 Der Abstand zwischen Reifen und Schienenoberkante muss daher mittels Liftachsen verringert werden.

Die Drehgestelle verfügen über jeweils zwei Luftkreisläufe für Luftfeder und Bremse. Daher müssen die Railrunner-Einheiten, sollten sie in konventionellen Zügen mitlaufen, immer hinter der Lok laufen.2 Dies stellt eine operative Einschränkung dar.

Liniennetz

Für den Eintritt in den europäischen Markt und die Etablierung der RailRunner-Technologie setzt die RailRunner Europe GmbH auf eine andere Strategie als seine Marktbegleiter. Anstatt die neue Technik direkt einzuführen, startete RailRunner am 31.07.2017 eine tägliche Verbindung zwischen Braunschweig-Hafen und Bratislava-Hafen und retour mit Taschenwagen für konventionell kranbare Megatrailer (durch RailRunner angemietet), Wechselbehälter von 7,15 bis 13,67 m Länge und Container. Kunden können den Zug und die einzelnen Auflieger über zwei unabhängig voneinander funktionierenden Tracking-Lösung nachverfolgen. Die Kosten betragen pro Kilometer 73 Cent.

Ab 2019 soll die konventionelle Verkranung durch die Terminal Anywhere-Lösung mit den speziellen Drehgestellen abgelöst werden. Voraussetzung hierfür ist eine bis dahin erfolgte Zulassung des Systems. Im Vergleich zur US-Version müssen die europäischen RailRunner für höhere Bremskräfte sowie einen höheren Luftdruck ausgelegt werden.

Dieser Artikel ist Teil der Serie Neue Möglichkeiten der Lkw-Auflieger Verladung. Eine Übersicht über alle Artikel finden Sie hier.

Hallo, ich verfolge das Thema auch sehr interessiert, es gibt viele gute Lösungsvorschläge auch für kleine Güterbahnhöfe denn dieses ist so einer. Es ist so das es Die Bahn nicht will denn sonst hätte sie die Infrastruktur nicht abgebaut, das ist mein Eindruck. Auch der Abbau der Streckenkilometer ist nicht zu verstehen und entwickelt sich zum Standortnachteil.

Ansonsten gute Arbeit, finde immer wieder gut Artikel.

Grüße Stephan

Diese Beiträge zu innovativen Techniken zur Güterverladung lese ich schon seit Beginn des Blogs mit Begeisterung. Es ist so schade, dass bisher kaum etwas davon breite oder überhaupt Verbreitung gefunden hat. Inzwischen ist die Frage, warum diese Konzepte scheitern, mit die interessanteste.